1. Механика и фрактура на умора:

●Изпитване на метални конвенционални механични характеристики (-196℃--1000℃, опън, компресия, усукване, удар, твърдост, модул на еластичност);

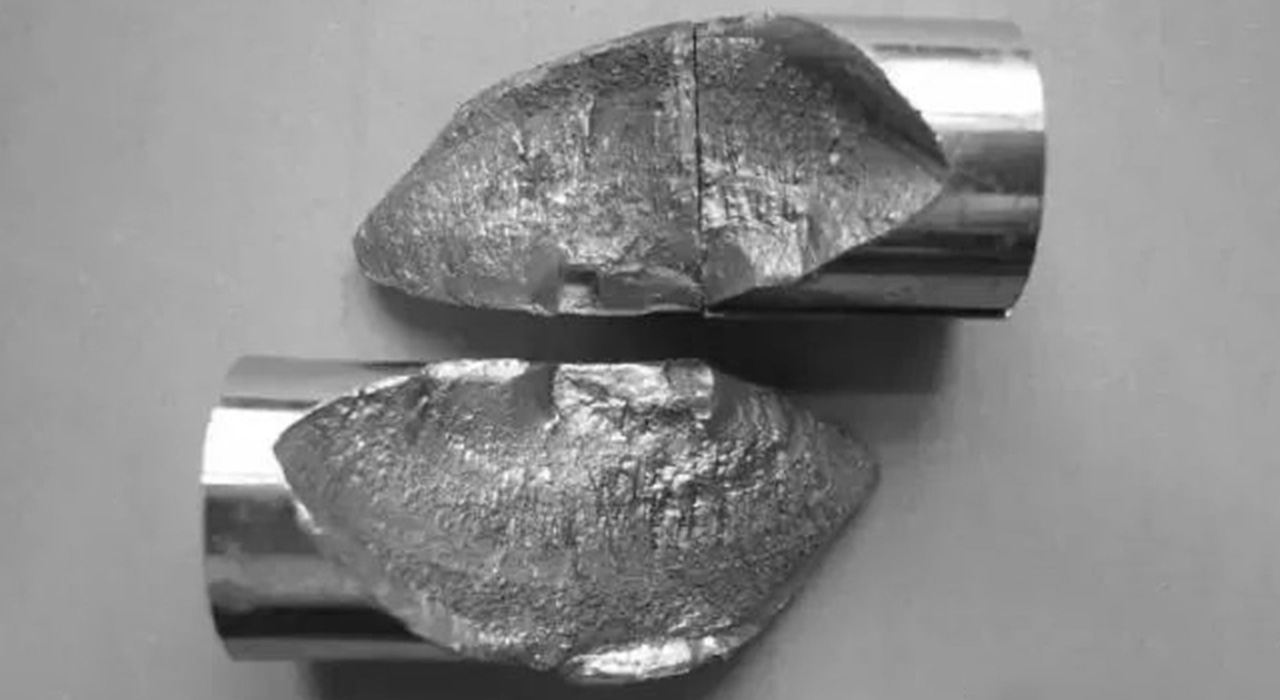

●Изпитване на умората на метала и ефективността на счупване (-196 ℃--1000 ℃, аксиална умора при висок/нисък цикъл, умора при въртящо се огъване, скорост на растеж на пукнатини, якост на счупване и др.);

●CTOD тест на корабна и океанска стомана;ултра ниска температура, голям дебел връх на плоча

●Тестове за издръжливост на метала и пълзене при висока температура;

●Изпитване на ефективността на неметални и композитни материали;

2. Железопътен транзит:

В отговор на изискванията на железопътната транзитна индустрия за леко тегло, висока якост, изолация и намаляване на вибрациите, безопасност и опазване на околната среда се извършва оценка на надеждността на релсови превозни средства и строителни материали за релси и се предоставят насоки за процеса и техническа поддръжка за избор на материал за компоненти и инженерни приложения.Основните сервизни артикули са:

● Цялостна оценка на производителността на плочи и профили от високоякостни алуминиеви сплави за релсови превозни средства;

● Оценка на материалите на основни компоненти като талиги, скоростни кутии и колела на каросерии на железопътни вагони;

● Тест за устойчивост на корозия и умора на кабелни скоби и други компоненти на каросерията на вагона;

● Тест за динамична и статична твърдост и устойчивост на корозия на крепежна система за амортизиране на вибрациите на коловоза;

● Тест за издръжливост на виброизолиращи подложки и еластични подложки на пистовото легло;

● Изпитване на якост на издърпване и умора на крепежни елементи за коловозна конструкция;

● Тест за умора на тунелни сегменти на коловоза.

● Изпитване на умора на железопътни релси и синтетични траверси;

● Оценка на безопасността на носещи компоненти на железопътни мостове;

3. Електрическа мощност:

С оглед на въздействието на нефтохимическата и въглищната химична среда върху корозията на оборудването, могат да се извършват онлайн изследвания на корозията, за да се осигурят качествени решения за безопасна работа на оборудването.Основните сервизни елементи са:

● Изследване на корозия (измерване на дебелината, мащабен анализ, оценка на дефекти, идентифициране на материала и др.);

● Предложения за коригиране на антикорозионната защита на процеса и мониторинга на корозията;

● Анализ на отказите и идентифициране на отговорността за произшествия;

● Оценка на безопасността и оценка на живота на компонентите под налягане.

4. Корабно и океанско инженерство:

Като „Тестов център за проверка на корабни материали“, упълномощен от CCS, той може да извършва изпитване и проверка на производителността на материали и компоненти за производството на кораби и офшорна вятърна енергия, офшорни разработки на нефт и газ, офшорни сондажни платформи и друго оборудване.Основните сервизни елементи са:

● Оценка на корабния материал и проверка на борда;

● Оценка на ефективността на специални корабни материали (кораб за суров нефт, кораб за CNG, кораб за LNG);

● Измерване на дебелината на корабната плоча и оценка на дефектите;

● Анализ на якостта (провлачване и нестабилност) и оценка на умората на конструктивните части на корпуса;

● Идентификация на аварии на типични компоненти на кораба (енергосистема, система за акостиране, тръбопроводна система);

● Оценка на надеждността на офшорна инженерна конструкция;

● Оценка на ефективността на покритието;

● Инспекция, анализ на проби и оценка на резултатите от опасни материали на океански кораби.

5. Тест за ефективност на корозия:

Използва се главно за откриване на материалния тест на процеса на химическо или физическо (или механично) химическо увреждане, причинен от взаимодействието на метални и неметални материали с околната среда, така че да се разберат характеристиките на корозионната система, образувана от материала и околната среда и да разбере механизма на корозия.Ефективно контролира процеса на корозия.

● Междукристална корозия на неръждаема стомана, точкова корозия и цепнатина

● Ексфолираща корозия и междукристална корозия на алуминиева сплав

● Тест за ускорена корозия на закрито, който симулира морска среда (пълно потапяне, междинно потапяне, солен спрей, галванична корозия, ускорена корозия при потапяне и др.);

● Тест за електрохимични характеристики на материали или компоненти;

● Тест за електрохимични характеристики на жертвен анод, спомагателен анод и референтен електрод;

● Сулфидна стрес корозия и корозионна умора;

● Оценка на ефективността и технология за изпитване на метални и композитни покрития;

● Оценка на ефективността на корозия при симулирана дълбоководна среда;

● Тест за откриване на микробиологична корозия;

● Изследване на поведението на растеж на пукнатини в електрохимична среда;

● Тест за симулация на динамично протриване на ротор с висока, средна и ниска скорост

● Тест за симулация на триене на тръбопровода

● Тест за симулация на обхват на приливите и отливите/интервал

● Пръскане с морска вода + ускорен тест за излагане на атмосфера

6. Аерокосмически:

Комбинирайки приложението на високоякостни алуминиеви сплави, титанови сплави и композитни материали в ключови компоненти като авиационни двигатели, плочи и компоненти от алуминиева сплав на кабината, части на самолети, авиационни крепежни елементи, колесник, витла и т.н., провеждайте цялостни и систематични оценка на ефективността и безопасност Оценете.Основните сервизни елементи са:

● Тест за физически и химични характеристики на материала;

● Тест за физическа и химическа ефективност при специална работна среда (свръхниска температура, ултрависока температура, високоскоростно натоварване и др.);

● Тест за умора и издръжливост;

● Анализ на отказите и оценка на живота.

7. Автомобилно инженерство:

Възможно е да се извърши анализ на надеждността и цялостен мониторинг на качеството на автомобилни метални, неметални материали и техните части.

Основните сервизни елементи са:

●Изпитване на метални материали (анализ на повреда, изпитване на механични свойства, микроскопски анализ, металографски анализ, анализ на покритие, тест за корозия, анализ на счупване, проверка на заваряване, безразрушителен тест и др.);

●Тест за корозия и тест за умора.